A modelagem de processos químicos ajuda na otimização da produção, deixando claro todas as etapas envolvidas da matéria prima ao produto final. Dessa forma, escolhe-se o melhor caminho para lucrar mais, e reduzir os desperdícios e os custos da operação.

De certo modo, toda matéria precisa passar por um processo químico para se tornar um produto final. A necessidade por materiais de diferentes funcionalidades, faz com que seu uso natural não seja tão viável. Todas as coisas que usamos, comemos e vestimos, passaram por um processamento para que pudessem ser empregados no nosso dia a dia.

Os processos químicos envolvem gama de setores tão grandes, que especificá-los envolveria todos os ramos possíveis da indústria. Ademais, foi justamente essa necessidade por diversos materiais, que possibilitou o desenvolvimento industrial. Criando processos distintos para cada área, houve o crescimento de cada setor.

Estes diversos processos, precisam ser modelados e validados, conforme suas características. Ainda que o processo químico seja a etapa principal, diversos processos – físicos ou biológicos – correspondem à etapas prévias. Sendo assim, conhecer todas as etapas do processo e o funcionamento de cada uma delas, é primordial!

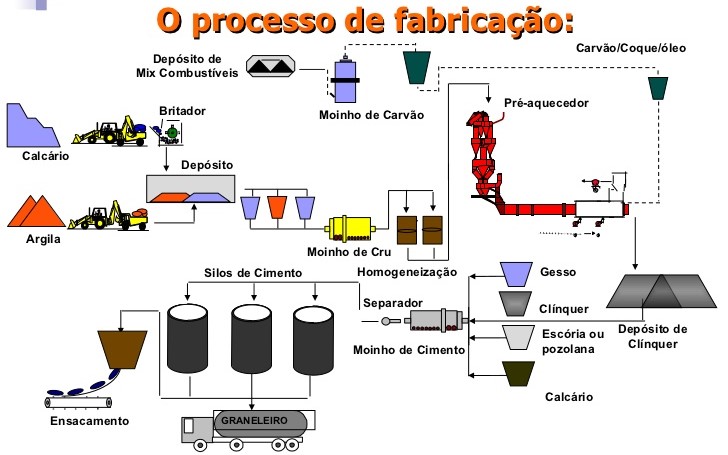

Para facilitar a compreensão, todas estas informações são dispostas num desenho esquemático chamado de fluxograma. Por meio de símbolos e linhas, dispostos de maneira sequencial, o processo é descrito de forma simples e objetiva.

Analisar estas etapas do processamento possibilita otimizá-lo e identificar pontos de melhoria. Isso envolve o uso da energia, da matéria prima e da disposição de máquinas e equipamentos. Possibilita também entender melhor a função de cada equipamento, e a melhor maneira de usá-los e dispô-los no ambiente. A partir do gerenciamento das operações, consegue-se um aumento da produção, e a redução de desperdícios.

A modelagem do processo baseia-se em 4 etapas:

1. Projeto: envolve a definição de todas as variáveis e condições usadas no processo. Descreve todas as possíveis rotas para a obtenção do produto.

2. Síntese: consiste na escolha de cada equipamento, e na elaboração do fluxograma. Considera-se todas as possibilidades do processo.

3. Análise: estudo de cada possível rota do processo bem como a previsão, viabilidade e custo benefício do processo.

4. Otimização: escolha do melhor meio para se obter o produto, e adesão de algumas medidas que podem facilitar e melhorar toda a unidade do processo.

A otimização de processos industriais se dá também a partir de medidas simples e consciente, que podem ser facilmente adotadas e implementadas no ambiente de trabalho. Você encontra estas dicas no nosso artigo sobre Layout Industrial que mostra a importância de um bom arranjo físico para o local. Além disso, encontra medidas que favorecem a produção.

É importante estar atento a todo o fluxo produtivo, da entrada da matéria prima até a saída do produto final. Dessa forma, as melhorias podem ser aplicadas de forma efetiva, e melhores resultados podem ser gerados.